CNC自动上下料设备采用先进技术与系统,实现加工过程的自动化上下料。该技术能智能调整上下料位置与角度,适应各类工件,提高生产效率,减少人工干预。适用于CNC车床大规模生产和高精度加工,有效降低人力成本,提升加工质量和稳定性,解决传统方式的人力成本高、效率低、环境恶劣和加工质量不稳定等问题。

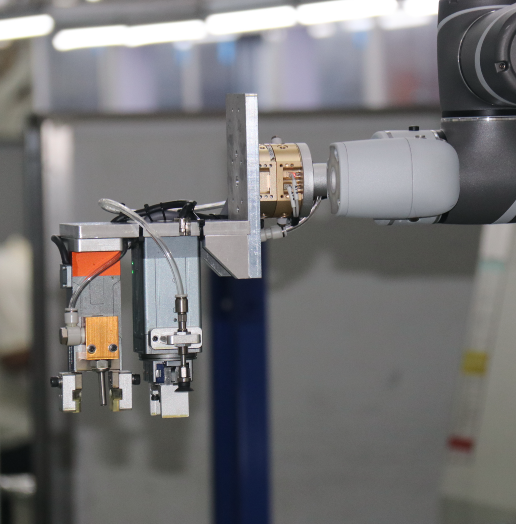

国锐自动化设备以智能化设计为核心,优化了生产流程,显著提升了效率。其中,CNC自动上下料设备表现尤为出色,实现了一对三的高效工作模式,即一台机器人便能精准服务三台CNC车床。操作员仅需简单地将料盘摆放就绪,设备便能自动进行双工位切换,保障连续且流畅的上料作业。在这一过程中,第七轴地轨发挥了至关重要的作用,精准地引导机器人将物料移至各车床指定位置,确保每台车床都能得到及时的物料补给,从而实现生产的高效与稳定。

设备采用双工位切换上料方式,配备上下两层的拉带与料盘,实现高效顺畅的物料流转。所有料盘均按标准化尺寸精心设计,每盘可容纳36个产品,且可根据产品差异灵活更换料盘,满足多样化生产需求。为提升机器人识别效率,每个料盘均贴有二维码标签,机器人在取料时自动拍摄二维码,从而迅速准确地识别产品类型,实现智能化、自动化的生产流程。

采用独具特色机器人,具备视觉精准定位能力,快速识别零件位置。自动读取料盘二维码,识别多款产品并智能调整运行程序。此外,还能检测机床内部状况,如碎屑和刀具缠丝等,保障生产安全。更值得一提的是,该机器人具备物体碰撞自动侦测功能,确保在安全环境下高效运作。

国锐自动化CNC自动化上下料案例,机器人一对三自动上下料!凭借先进的机器人技术,在生产应用中取得了显著成效。CNC车床升级,让生产更高效、更智能、更稳定!

2024-05-21

2024-05-21 分享

分享

点击咨询

点击咨询 0769-81009098转811

0769-81009098转811