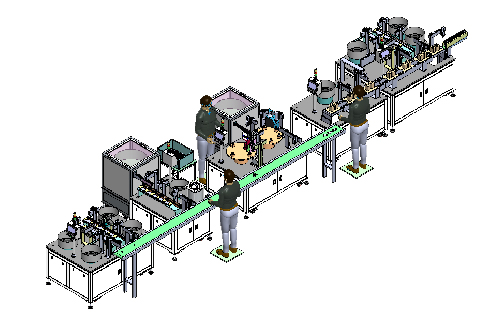

国锐自动化减速电机组装线可兼容多款型号的减速电机组装,涵盖自动上料、自动组装、自动涂油、自动焊锡、自动锁螺丝、自动点胶、自动下料等多种功能。大致布局如下:

产线用于将微型减速电机的各个零部件组装成完整产品的自动化生产线。通过先进的定位技术和高精度的组装设备,保证零部件组装精度,确保微型减速电机的性能稳定。采用PLC控制系统,实现对各工位设备的自动化控制和协同作业,减少人工干预,提高生产效率和产品质量的一致性。具备一定的柔性生产能力,通过更换工装夹具和调整程序,可适应不同型号、规格的微型减速电机生产。

1. 准确定位技术

- 行星轮与行星支架自动对位,组装精度达±0.01mm,确保传动效率与寿命。

- 自动涂油系统准确控制润滑量,避免过量或遗漏导致的磨损或卡滞。

2. 全流程自动化

- 机械臂/传送带实现物料快速分拣与自动上料,解放人力。

- 行星支架、垫片、卡簧等部件全自动嵌入,无需人工干预。

- 电机与端盖自动锁付,扭矩控制误差小,杜绝虚焊或过紧。

3. 数据可视化

- 生产数据实时上传至MES,支持良品率统计、故障预警与数据追溯。

4. 快速换型

- 兼容多款不同规格尺寸的电机生产,更换工装夹具快速。

应用广泛,覆盖多领域:

适用于汽车自动门锁、天窗驱动、空调风门、窗帘电机、电动剃须刀、手持搅拌器、吸尘器等微型减速电机的生产。

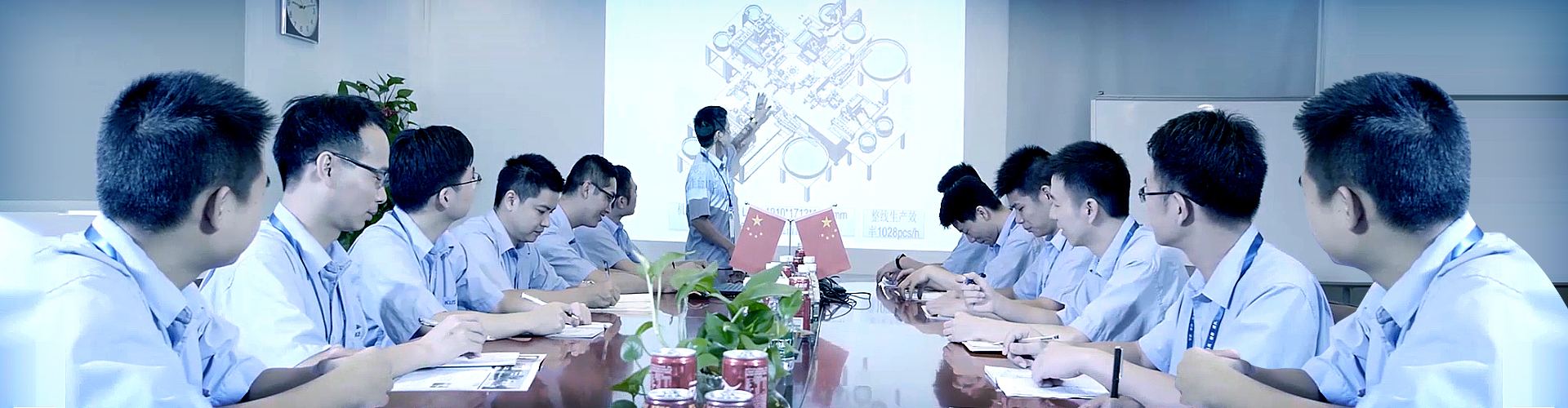

案例展示:

某电机制造公司需同时生产2种不同规格的智能家居窗帘电机,客户端原人工作业在16人左右,产能约200pcs/H,导入国锐自动化自动组装线后产能达到500pcs/H,只需4人补料/收料及设备维护,整线为客户节约了12人,总体产能提升了150%,生产良率提升在5%左右。目前,客户端已投入使用,批量生产,性能稳定,产量大大超出了客户的预期,得到客户上下一致好评。

2025-03-26

2025-03-26 分享

分享

点击咨询

点击咨询 0769-81009098转811

0769-81009098转811