自动组装检测生产线可以通过以下多种方式提高毫米波雷达的可靠性:

1. 高精度自动化组装

机械臂高精度操作:采用高精度机械臂进行组装,能够实现微米级的装配精度。例如,在毫米波雷达的关键部件如天线、PCBA板等的组装过程中,机械臂可以自动控制位置和力度,避免人工操作可能带来的误差和损伤,确保组装的一致性和稳定性。

自动化视觉检测:在组装过程中,配备高分辨率的视觉检测系统,实时监控组装过程。例如,通过视觉系统检测天线与PCBA板的对齐度、螺丝的拧紧位置等,异常自动报警,从而提高雷达的整体性能和可靠性。

2. 智能自动化检测

功能测试:在检测环节,对毫米波雷达进行功能测试,包括发射频率、功率、接收灵敏度、目标检测能力等。例如,使用高性能的信号发生器和频谱分析仪,模拟各种工作场景,检测雷达在不同条件下的性能表现,确保其功能符合设计要求。

环境模拟测试:模拟毫米波雷达在实际使用中可能遇到的各种环境条件,如高温、低温、高湿度、振动等,进行环境适应性测试。

老化测试:对毫米波雷达进行老化测试,模拟长期使用过程中的性能变化。例如,通过长时间的连续运行测试,观察雷达的性能指标是否随时间下降,及时发现潜在的性能衰退问题,并进行优化改进,延长雷达的使用寿命。

3. 特殊工艺处理

高精度焊接:在雷达的组装过程中,使用高精度的焊接工艺,确保各部件之间的牢固连接。例如,采用激光焊接技术对雷达外壳进行焊接,焊接精度高、强度大,焊接效果牢固。

4. 数据管理与追溯系统

生产数据实时采集与分析:通过数据管理与追溯系统,实时采集生产过程中的各种数据,包括物料供应、组装工艺参数、检测结果等。利用传感器和数据采集设备,将生产过程中的关键数据上传至MES系统,通过对这些数据的分析,及时发现生产过程中的潜在问题和瓶颈,优化生产工艺,提高生产效率和产品质量。

产品生命周期追溯:建立完善的追溯体系,为每一颗毫米波雷达赋予单独的标识码,记录其从原材料采购、生产加工到检测的生产信息,支持产品溯源。

5. 优化生产流程

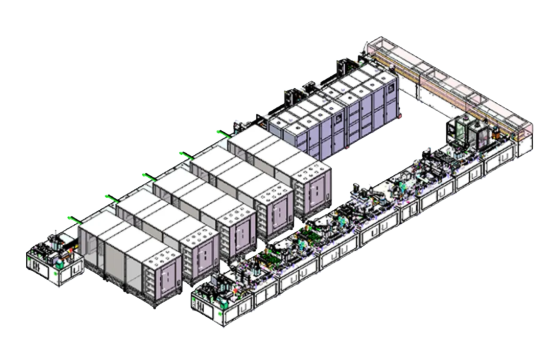

模块化设计与柔性生产:采用模块化设计的生产线,各个生产单元相对独立,可以根据不同的产品型号和生产需求进行灵活调整和组合。例如,国锐自动化的毫米波雷达自动化生产线采用U型线布局,各个单元之间通过上下双层皮带线连接,实现物料的自动输送和回收,提高生产效率和灵活性,同时减少因生产流程复杂导致的质量问题。

减少人为干预:减少部分人工操作环节,降低因人为因素导致的质量波动和可靠性问题。例如,通过自动化物料供应系统、自动化检测设备等,实现生产过程的全自动化,提高生产的稳定性和一致性。

6. 持续改进与优化

定期维护与升级:对自动组装检测生产线进行定期的维护和升级,确保设备的正常运行和性能的持续提升。例如,定期对机械臂、视觉检测系统等关键设备进行校准和维护,及时更换磨损的零部件,确保设备的高精度和高可靠性。

工艺优化与创新:持续关注行业内的先进技术和工艺发展动态,结合自身生产实际情况,不断优化和创新生产工艺。例如,引入新的焊接技术、检测方法等,提高生产效率和产品质量,进一步提升毫米波雷达的可靠性。

通过以上多种方式的综合应用,自动组装检测生产线能够有效提高毫米波雷达的可靠性,满足汽车自动驾驶等高精度、高可靠性应用的需求。

2025-05-27

2025-05-27 分享

分享

点击咨询

点击咨询 0769-81009098转811

0769-81009098转811