在汽车行业蓬勃发展的当下,汽车加热器作为保障车内舒适环境以及车辆关键部件正常运行的重要组件,其性能优劣直接关乎用户体验与行车安全,确保加热器质量的关键所在。

今天,就为大家深度揭秘我们自主研发的汽车加热器功能测试设备,看看它是如何在汽车加热器生产与研发领域大放异彩的。

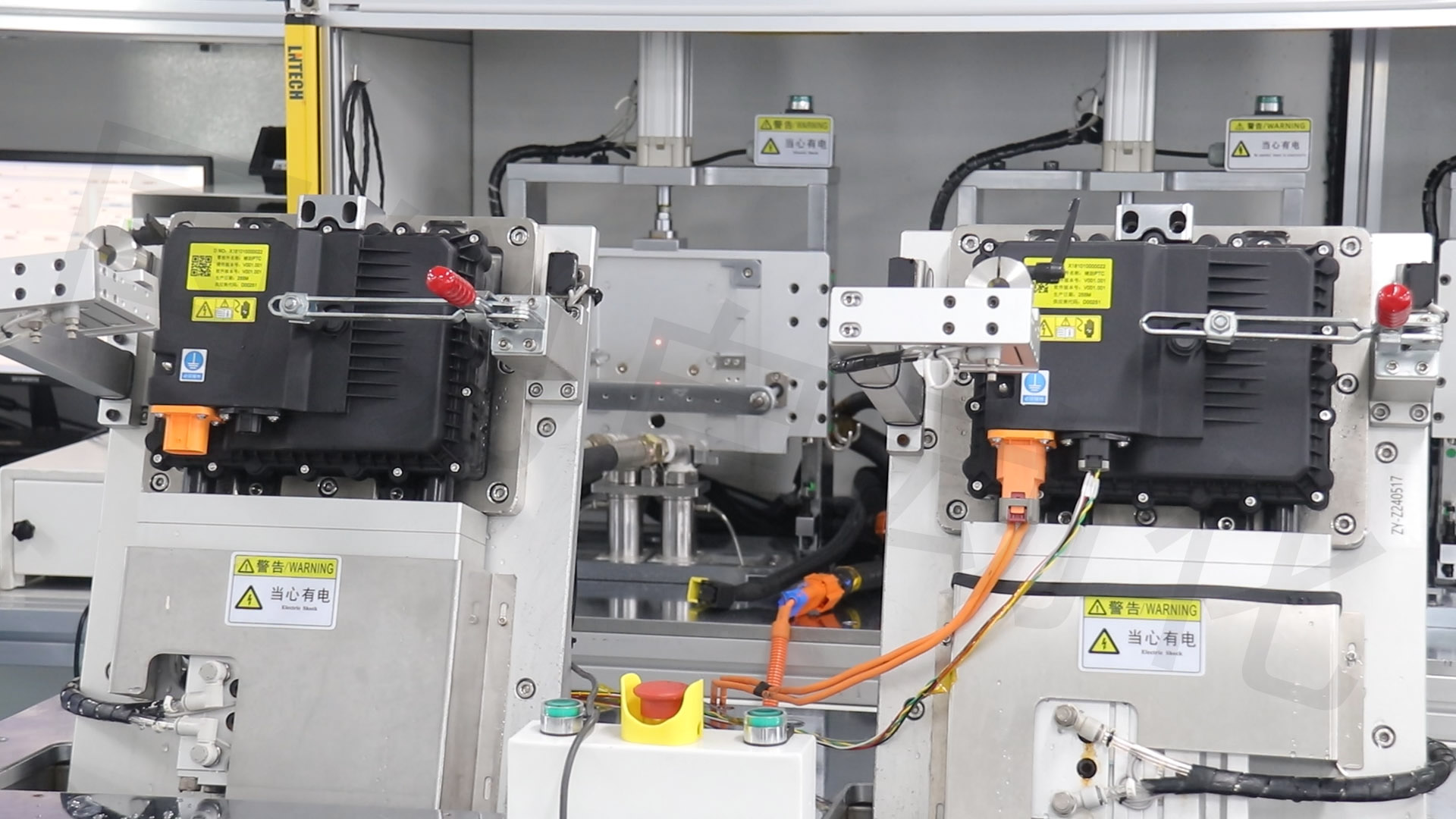

一、设备功能——护航加热器性能检测

汽车加热器功能测试设备的测量范围需覆盖其核心性能参数,确保验证加热器的工作状态

温度测试:设备可构建 - 40℃至 120℃的复杂温差模拟环境,覆盖低温启动到高温保护的全工况。无论是零下 40 度的冷启动挑战,还是撒哈拉沙漠 120℃高温下的散热考验,都能以 ±0.5℃的精度,实时监测加热器的温度响应速度与稳态性能。例如在 - 20℃低温模拟中秒级观测升温曲线,确保测试数据真实反映产品在不同工况下的性能表现。

流体动力学模拟:通过智能变频泵送系统,支持冷凝液流速全域调节。通过动态模拟城市拥堵缓行、高速巡航等不同工况下的冷凝液流动状态,可检测加热器在各流速区间的热交换效率。在高流速测试中,系统能测算加热器将热量快速传递至冷凝液的效能,为优化整车热管理系统提供关键数据支撑。,满足车辆高速行驶或大功率运行时的散热需求。

电气性能监测:实时采集加热器工作过程中的电压、电流及功率等关键数据,并依据这些数据生成详尽的电阻 - 温度曲线。通过与预设的设计预期曲线对比,可直观判断加热器的电气性能是否达标。提升产品电气稳定性显著提升,有效降低了售后故障风险。

多工况模拟能力:支持恒温、变温、脉冲加热等多种复杂测试模式,覆盖汽车加热器从研发验证到量产抽检的全流程质量管控需求。在研发阶段,可利用快速温变测试,如每分钟升温 10℃的严苛条件,评估加热器内部材料在频繁温度变化下的热疲劳寿命,监测核心部件过热风险,模拟 5 年使用周期内的热疲劳场景;量产阶段,通过随机抽取样本进行多工况循环测试,可有效检出漏洞、材料老化等潜在质量隐患,确保产品批次稳定性。

二、工作原理——铸就非凡测试性能

其电阻随温非线性增长,达临界点自动限流控温。测试中通过调控电流,使 PTC 加热器贴合预设温度曲线,同步控制冷凝介质流量与温度,模拟真实热交换场景。

支持测试参数一键配置、过程实时监控及数据自动处理。相较传统人工测试,本设备单次测试周期缩短超 60%,大幅提升效率,降低人为误差,保障数据准确性与一致性。

三、应用领域——助力汽车产业升级

1.生产制造:出厂前对加热器性能(温度、功率、安全性等)进行全参数检测,确保符合量产标准。

2.下线检测:集成到整车下线检测环节,验证加热器与车载电路、空调系统的匹配性。

3.研发测试:支持加热器新品研发中的参数优化(如低温启动效率、能耗控制),模拟复杂环境下的性能表现,助力产品认证。

我们的汽车加热器功能测试设备以其强大的功能、创新的工作原理与全场景适配能力,成为汽车加热器生产与研发过程中不可或缺的得力助手。设备不仅通过微米级精度校准与智能故障预判体系筑牢品质防线,更以模块化创新设计驱动行业技术迭代升级。

无论您是致力于品质管控还是集成到整车下线检测环节,我们期待与您合作,共同开拓汽车热管理技术的无限可能!如需定制化解决方案或技术咨询,欢迎随时联系我们!

2025-07-22

2025-07-22 分享

分享

点击咨询

点击咨询 0769-81009098转811

0769-81009098转811