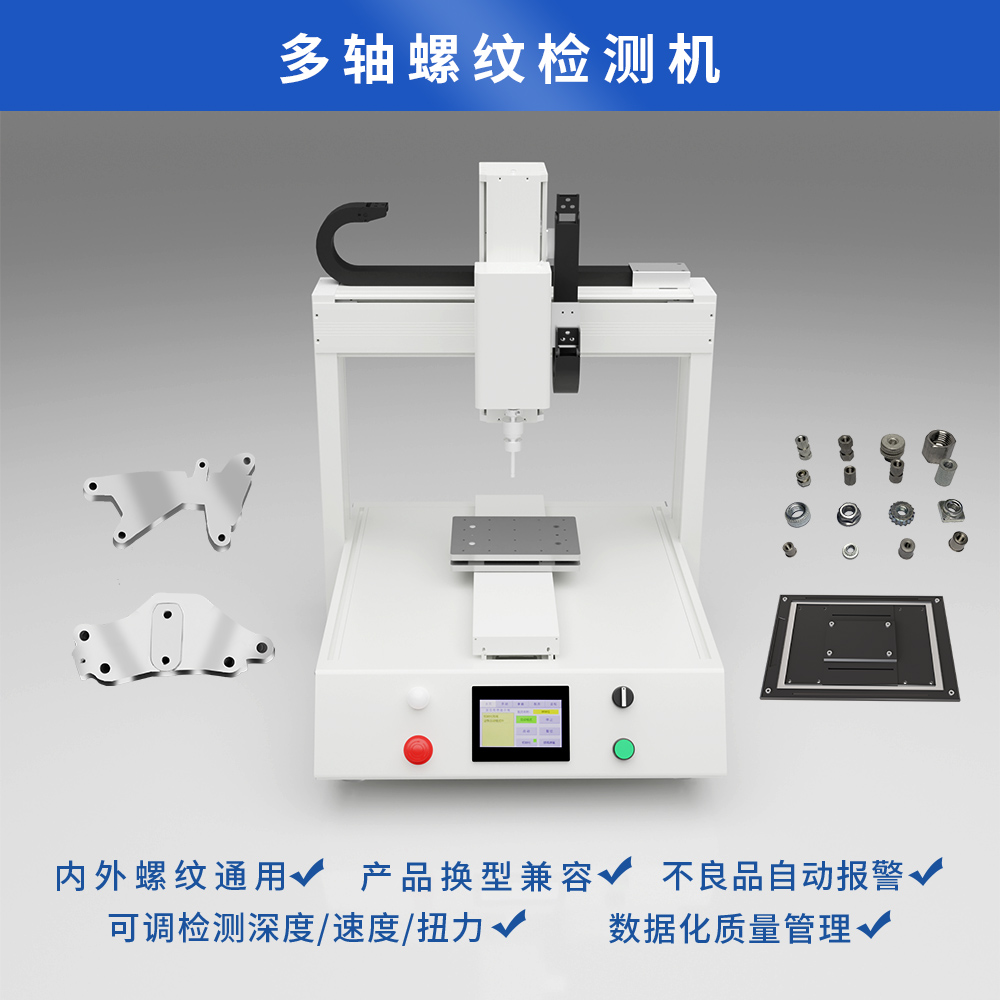

当制造业进入 “数据驱动” 的新阶段,螺纹检测作为产品质量的关键环节,也正从 “人工凭经验” 向 “数据定标准” 跨越。面对常见螺纹检测需求,一款 “硬件 + 软件 + 数据服务” 三位一体的多轴螺纹检测机,正在成为企业工艺优化的 “智慧引擎”。

一、 质量管理的演进:从“终端拦截”到“过程预防”

传统模式:终端检验

●“死后验尸”式分析,难以追溯真因

●依赖个人经验,标准难以统一

新型模式:过程控制

●每个工序都是质量关口

●实时监控,防患于未然

●数据驱动决策,精准定位问题

●标准化、数字化、可追溯

这场变革的核心,是从“检测出不良”转向“不制造不良”。而实现这一转变的基石,正是过程数据化。

二、 过程数据化:打开制造过程的“黑匣子”

在螺纹检测这个具体场景中,过程数据化意味着什么?

从“合格/不合格”到“过程全记录”

传统检测只给出二元结果,而智能检测记录的是:传统螺纹检测停留在 “通止规过不过” 的基础判断,而数据化质检的核心价值在于 “用数据反推工艺”,引入数据化检测后,可以通过生产报表数据反向追溯来对症优化,建立产品的全生命周期质量档案。

数据化质检的 “三层次解决方案”:“硬件采集 - 软件分析 - 数据服务”

硬件层:精密的执行者

三轴精模组确保检测过程稳定可靠

扭矩、位移传感器实时采集过程参数

模块化设计适应多品种生产需求

数据层:智慧的洞察者

自动生成每班次的质量报表

支持智能换型与提醒

不良品数据溯源

服务层:贴心的守护者

远程运维支持:可通过设备数据诊断问题,快速给出解决方案,减少停机时间;

行业数据对标:帮助企业对比工艺水平,找到优化方向。

四、看得见与看不见的收益

看得见的收益:

√ 检验人员配比减少

√ 螺纹质量问题下降

√ 人员培训周期缩短

看不见的收益:

√ 建立螺纹加工过程的质量基线

√ 获得与客户对话的“质量语言”

√ 形成持续改进的数据基础

结语:

国锐相信,未来的制造企业都将拥有一张“质量地图”。在这张地图上:每个工艺环节都有明确的质量坐标、每个质量异常都能被快速定位、每次改进措施都能被量化评估。而螺丝作为连接工艺的关键节点,正是这张地图上的重要地标。

投资一台智能螺纹检测设备,收获的不仅是一台机器,更是一套持续改进的质量体系。它让“零缺陷”不再是一个遥远的目标,而是每天都可以衡量和接近的标准。

迈向智能制造,从夯实每个质量基石开始!

2025-11-12

2025-11-12 分享

分享

点击咨询

点击咨询 0769-81009098转811

0769-81009098转811