近年来,随着汽车技术的不断进步和对低碳环保的日益重视,"智能化"与"轻量化"已成为汽车工业持续发展的两大核心要素。作为新能源汽车的"动力之源",动力电池领域正经历着持续的技术革新,这对锂电冷水板生产技术提出了更高的要求和挑战。

冷水板是新能源汽车电池冷却系统的关键组件,也是热管理系统的重要组成部分。随着制造业的持续发展,企业对生产效率和产品质量的关注日益增加。在大型车间设备中,由于其规模庞大、设备复杂,如何实现有效的集成管理和控制已成为制约企业发展的瓶颈。

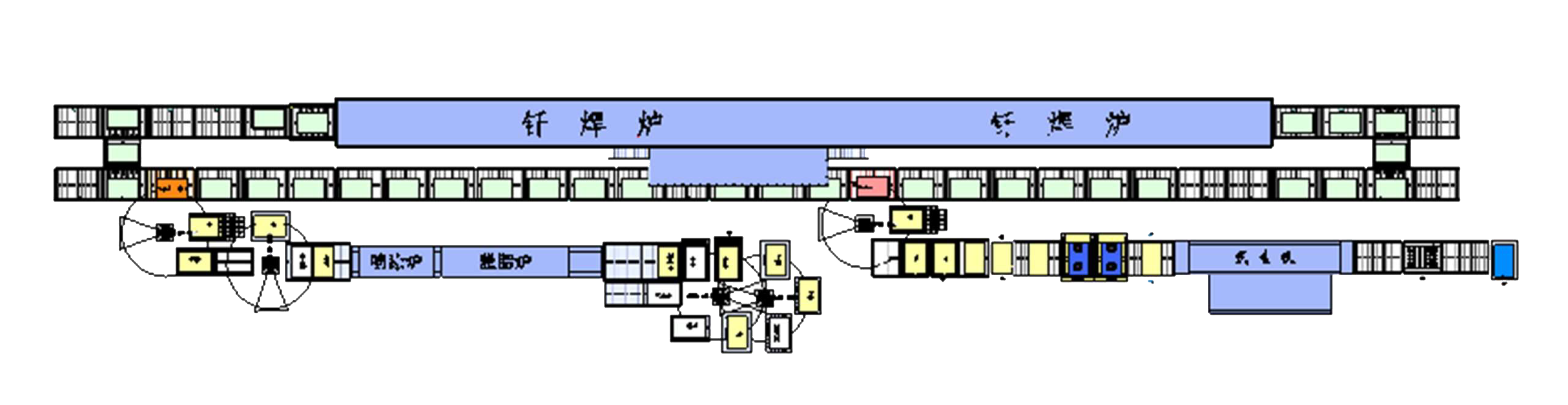

国锐自动化根据客户需求自主研发设计的“冷水板生产线”,适用于大型车间设备集成,该产线占地面积约1955㎡(长115m、宽17m),旨在帮助企业实现高效管理与控制,同时还为客户做了整厂大型车间设备规划,以确保生产线的顺利运行和生产效率的最大化,并提供可靠的保障和服务支持。

铆接工序

采用自动化进一步优化电池盖板的制造工艺,特别是提高正负极组件铆接工艺的质量稳定性和自动化效率,引入先进的自动化技术。在铆接工序中,采用高精度机器人系统,减少基板变形的可能性。优化装夹和取放产品的流程,满足市场需求,提高质量稳定性和自动化效率。

合板铆接组合:

机架:作为整个机构的支撑结构,提供稳定的工作平台。

滑座:实现工装平台的X、Y、Z轴方向移动,调整铆接位置姿态。

工装平台:用于固定盖板和铆接部件,确保在铆接过程中的稳定性和准确性。

定位针:精确定位盖板正负极组件的位置,确保铆接的准确性和质量。

固定装置:固定盖板和铆接部件,防止在铆接过程中产生位移或变形。

铆接装置:采用高精度机器人系统,能够准确控制铆接力度和位置,实现自动铆接操作。

优势:

自动铆接:提高生产效率和一致性。

精准定位:确保铆接的准确性和质量。

高效生产:灵活应对不同需求。

稳定固定:防止变形和位移。

优化工艺:提高质量和效率。

打磨工序

传统的打磨方式需要手动操作,高成本低效率,采用自动化打磨机器人自动抓取工件,利用机械臂或机械手配合打磨头进行打磨,不仅可以有效去除冷板产品表面的尖锐毛刺和钎焊后的脏污,而且能提高产品质量和加工效率。

为确保打磨质量,采用浮动机构来控制打磨压力,以弥补综合位置误差,确保打磨工具与工件保持接触,且接触力符合打磨工艺要求的压力,从而保证了打磨工艺的稳定性。 在打磨过程中,机器人通过控制变位机的旋转,实现对不同打磨角度的选择。根据工艺要求,选取相应的打磨工具和打磨头,提高打磨质量和产品光洁度的同时提高生产率,改善工人劳动条件等。

冷水板系统集成方案

冷水板自动生产线应用于新能源领域,整线采用多台六轴机器人及搭载CCD视觉扫码,工艺涵盖接头铆压、脱脂喷涂、合板铆接、钎焊等多项技术,自动打磨、氦检、平面度检测、静电喷涂等环节实现全自动化,产品兼容范围广,快速转型,治具快速自动换盘,MES系统自动派工及全程监控,生产数据实时上传系统、数据轻松追溯。

亮点:

●整线采用6台六轴机器人以及四台桁架搬运机械手,搭载多套视觉检测

●可实现激光打码、脱脂、喷纤、TOX铆、钎焊、高低压测试等功能

●MES系统自动派工及全程监控,生产数据实时上传系统、智能报表汇总,生产数据轻松追溯

●整线采用混合式布局,预计产线仅需配备8人为客户量身定制智能化生产车间

●测试工站,高低压测试,比例阀自动调压精确控制

积极变革,是应对变化的最佳策略。面对汽车产业的巨大转变和严峻挑战,国锐自动化将不断追求创新,为日益壮大的动力电池智能制造提供卓越的技术和产业化服务,同时致力于成为客户在迎接新能源汽车时代的可信赖伙伴!

2023-11-13

2023-11-13 分享

分享

点击咨询

点击咨询 0769-81009098转811

0769-81009098转811